中材株洲立磨提产降耗技术改造

摘要: 中材株洲水泥有限责任公司 5000t/d 水泥生产线,生料制备系统配备史密斯 ATOX50 立磨,经过多次改造,目前磨机喂料量440t/h ,生料工序电耗 15.5Kwh/t 左右,为进一步提高立磨台产,降低生料工序电耗,2021 年大修期间,公司组织实施了立磨提产降耗技术改造,通过采用新型低阻高效选粉机、低阻稳料风环、磨盘底层物料吹散装置、磨内流场优化等新技术,对磨机进行升级改造,生料工序电耗降低至 13.92Kwh/t ,同时喂料量达到 460t/h, 在提产降耗方面成效显著,是值得在水泥行业推广的一项技术改造。

1 技改原因

中材株洲水泥有限责任公司 5000t/d 水泥生产线,生料制备系统配备ATOX50 立磨。自 2008 年投产以来,长期存在生料工序电耗高的问题,2018 年 5 月通过对立磨挡料圈高度进行优化调整,同时在磨盘上方增加刮料板后,生料工序电耗由 16Kwh/t 降低至 15.5Kwh/t 左右,为进一步提高立磨台时产量,降低生料工序电耗,2021 年大修期间,公司组织实施了立磨提产降耗技术改造,采用新型低阻高效选粉机、低阻稳料风环、磨盘底层物料吹散装置、 磨内流场优化等新技术,对磨机进行升级改造,改造后立磨喂料量由 440t/h 提高至 460t/h , 生料工序电耗降低至 13.92Kwh/t 。改造前磨机部分运行参数如下表所示:

表 1 改造前立磨部分运行参数

|

喂料量 t/h |

物料配比% | 细度筛余量% | 工序电耗 Kwh/t |

||||

| 石灰石 | 页岩 | 煤矸石 | 砂岩 | 200μm | 80μm | ||

| 440 | 78-82 | 4-7 | 4-7 | 3-6 | 18-22 | 2.0-3.2 | 15.52 |

2 技改方案

我公司史密斯立磨原配置的选粉机转子转速偏高,选粉面积偏小,处理能力不足,造成分级效率低,内循环量大,存在物料过粉磨现象;喷口环导流板角度偏大,风速高,导致其运行阻力大;磨机进风管道存在水平段,容易堆积物料,导致阻力增加,磨机通风量减小;吐渣口密封不严,漏风严重。针对上述问题,主要从以下几个方面进行针对性改造。

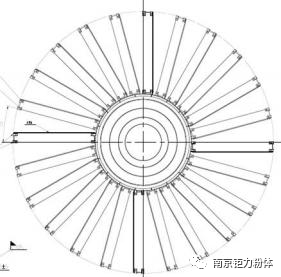

2.1 选粉机结构改造

为增加选粉机选粉面积,提高处理能力,保留选粉机原有传动装置,重新设计选粉机,笼形转子采用新型高效低阻转子叶片,静叶片改造为新型气室型涡流二次分级静叶片。笼形转子经初步设计转子直径增加到φ6000mm ,转子高度增加到 3200mm 。改造后的选粉机结构更可靠更合理,分级力场更加稳定,同时也增大了选粉机转子表面积以达到提高处理能力和分级效率的目的,有利于选粉机性能的发挥。

采用具有预分离功能的气室型静叶片,使进入选粉区域的粗物料预先分离出来,沿着静叶片向下经锥体进入磨盘重新研磨,并把切向进入分级区域的细粉物料分开,粗细颗粒互相不再干扰,降低了进入动态选粉机的粉尘浓度,从而提高选粉效率。

图 1 新型高效低阻选粉机结构示意图和实际图

2.2 磨内流场优化

磨内气体自下而上流动,分级室内的水平涡流易受到颗粒相的扰动,因此选择合理的导流角度和控制最佳气流速度是保证选粉机水平涡流分级,降低磨内压差的重要措施。分级室壳体倾斜角过大会使含料气体进入转子时的速度上下分布严重不均匀。本次改造将分级室壳体倾斜角设计为 70° ,使得分级过程更稳定,物料在提升过程中逐级地将粗细物料分离并将细粉高效率提升到选粉机进行精确分选,避免物料在磨机内部与选粉机之间进行循环,使磨机内部与选粉室内流场更加合理,进而达到降低磨机和选粉机间的压力损失的目的。

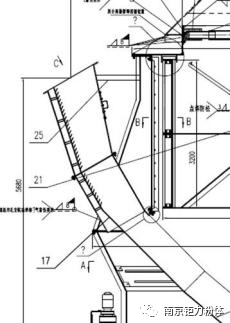

2.3 增设粗颗粒静态预分离装置

为降低选粉机负荷,本次改造在中壳体和选粉室之间增加粗颗粒静态预分离装置,阻止大颗粒进入选粉机,减少大颗粒物料进入选粉机对细粉分选的干扰,减少压损,降低进入选粉机的粉尘浓度,从而提高选粉效率。

2.4 增加磨盘底层物料吹散装置

物料在研磨后被磨辊带起,落到磨盘上的物料在离心力作用下运动到喷口环,细颗粒被风吹起并带到选粉机分选,粗颗粒吹到磨盘上或者落下进入外循环。而磨盘料层下面有部分物料形成板结层没有被吹起带走。尤其是水分高、粘结性强的物料,其板结层更厚。这部分料层含有很多成品,如果不及时吹散带走,必将反复碾压并占据一定的厚度,减少了新进物料应该占据的碾压空间,降低了碾磨效率。本次改造中,采用南京钜力粉体工程科技研究所有限公司的专利技术,在磨辊后增加底层物料吹散装置,将磨辊底层细粉成品吹起松散后, 物料很快被送走,避免了物料过粉磨,有利于优化生料粒径分布,增加产能。

图 2 粗颗粒静态预分离装置

3 技改效果

从改造后运行 4 个月情况看,磨内压差显著降低,磨况稳定性明显增强,立磨出口负压由 9000pa 降低至 8000pa,磨内压差由 6000pa 降低至 5400pa,循环风机电流由 146A 降低至 135A ,主电机电流由 180A-200A 降低至 140A- 160A ,生料工序电耗大幅降低。技改具体效果如下:

表 2 改造后立磨部分运行参数

|

喂料量 t/h |

物料配比% | 细度筛余量% | 工序电耗 Kwh/t |

||||

| 石灰石 | 页岩 | 煤矸石 | 砂岩 | 200μm | 80μm | ||

| 460 | 78-82 | 4-8 | 4-8 | 3-5 | 16-18 | 1.6-2.0 | 13.92 |

1、改造后生料工序电耗由 15.2Kwh/t 降低至 13.92Kwh/t,生料工序电耗降低约 1.28Kwh/t。 按公司年产生料 260 万吨,电价 0.63 元/Kwh 计算,每年可节约电费:

260 万 t ×0.63 元/Kwh ×1.28 Kwh/t=209.664 万元

2 、技改后在配比基本相同的情况下选粉机转速稳定在 30Hz就可保证细度合格,解决了细度跑粗问题,且选粉机转速较改造前降低 3Hz ,立磨喂料量由 440t/h 提高至 460t/h。

3 、技改后料层厚度明显降低,在确保喂料 460t/h ,细度合格的情况下,研磨压力仅需给定 110mmbar 左右,较改造前投料 440t/h 的情况下降低 5mmbar ,说明立磨还有一定的提产空间,同时磨机研磨压力降低有利于立磨系统设备长期安全稳定运行,降低维护成本。

4 总结

我公司立磨节能降耗技术改造,采用新型低阻高效选粉机、低阻稳料风环、磨盘底层物料吹散装置、磨内流场优化等粉磨新技术,改造周期短,投资回收期短,提产降耗效果显著, 是值得在水泥行业内推广的一项技术改造。