UM50.4生料立磨提产节能降耗技术改造

UM50.4生料立磨提产节能降耗技术改造

张殿恒1,逯焕银1 ,江帅1,韩磊磊1,梁海2,郭文哲2

(1-平阴山水水泥有限公司,山东 济南 250400,2-南京钜力粉体工程科技研究所有限公司,江苏 南京 211100)

摘要:平阴山水水泥有限公司和南京钜力粉体工程科技研究所有限公司联合对宇部UM50.4原料立磨进行了提产节能技术改造。改造后立磨台时产量由435.5t/h增加到480.36t/h,提产达10.3%;生料200μm筛余由1.6-1.7%降低到1.1-1.2%;工序电耗由14.24KWh/t降低到12.71kWh/t,降低1.53kWh/t。改造效果证明,通过高效低阻选粉机技术、粗颗粒静态预分离技术和优化磨内流场技术等措施,可以有效控制筛余,实现大幅提产和降耗,每年节约电费约394.84万元。

关键词: 立磨 选粉机 高效低阻 提产改造 节能降耗

0 引言

水泥制造业是建材工业中的耗能大户,能耗占建材工业能耗约60%左右,占全国总能耗约5%左右。面对日益严格的环保标准和减碳压力,特别是GB 16780-2021《水泥单位产品能源消耗限额》的颁布,水泥行业节能改造刻不容缓。本文以宇部UM50.4原料立磨提产节能改造为例,为其它类似磨机提产降耗改造提供一个技术参考。

1 存在的问题

平阴山水水泥有限公司5000t/d新型干法水泥熟料生产线生料系统采用宇部UM50.4原料立磨,设计生产能力为390t/h。立磨粉磨机构为平盘锥辊、曲臂加压,磨盘直径φ5000mm,磨辊数量4个。改造前磨机投料量约435t/h, 80μm筛余18%,200um筛余1.6~1.7%。运行时磨内压差7300Pa左右。现有选粉机动叶片和上部密封磨损严重,产品细度波动大,磨机外排量不宜控制,影响提产,立磨主电机及循环风机电耗较高。为解决现有生料系统的问题,2020年12月开始对生料系统进行提产降耗改造。

结合现场运行情况,分析总结立磨系统有以下几点问题:

(1) 原有UM50.4立磨选粉机为两段锥台式选粉机,选粉室锥度设计不合理,造成选粉区域高度方向上负压大小不一致,风速大小也不一致,导致气流牵引力不一致,引起选粉效率下降。

(2) 选粉机壳体风速下部高,上部低。物料由下部吹起到上部时,在风速降低区域有物料二次沉降和悬浮,造成物料提升效率低和塌料问题。

(3)转子密封结构不合理,容易跑粗。

(4)磨机喷口环结构不合理,导致外循环量多,不能提产。同时导致磨盘刮料板的磨损严重。

2 改造方案

2.1 立磨选粉机技术改造

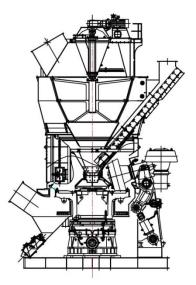

立磨选粉机采用新型高效低阻选粉机,在保留原有传动系统基础上,对选粉机其余部件进行重新设计。改造方案如图1所示:

改造前选粉机示意图 改造后选粉机示意图

图1 选粉机改造前后方案示意图

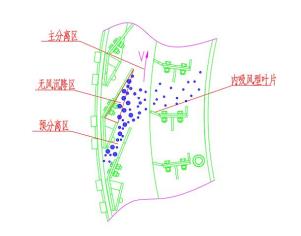

改造前转子为两段锥台式转子,修改为直径φ5800mm、高度φ3180的圆柱型转子,增加分选区通风面积的同时,减少粗颗粒物料的沉降时间。如图2所示,分选区采用低阻高效分选结构,动叶片为前倾角异形叶片,叶片前端向内侧弯折,增加叶片扇风能力的同时,降低压损。风带物料在通过导风叶片之间时,产生一个初速度,用来进行第一次分级,将大颗粒物料提前选出。其余物料进入到分选区分选时,不合格物料在离心力作用下,甩出到静叶片内侧无风区,自由沉降,避免了被进风二次吹入分选区的问题。新设计的分选结构分选效率更高,压差更低。由于选粉效率的提高,磨内压差降低224PA,循环量降低43.4%,磨内循环物料减少,循环提升机电流下降43A。

图2 选粉机分选原理示意图

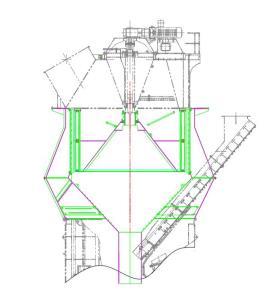

2.2 磨内气体流场优化技术

如图3所示,通过流体计算,保证新设计立磨和选粉机壳体内风向通顺平滑,风速逐级递增。通过在选粉机中壳体顶部设置直段的缓冲减速区,可以改变风带物料流向,使其更多地从选粉机密封下部流出,减少密封跑粗的概率。同时配合负压迷宫密封,有效控制生料筛余。

图3 磨内气体流场优化技术示意图

传统密封采用迷宫式密封方式,其密封的可靠性是靠控制密封间隙来保证,因间隙不易控制和磨损使得密封效果不理想。我们结合迷宫式密封的特点,采用动态气流密封的方式,通过转子旋转,产生强大的横断气流阻碍颗粒穿过,达到良好的密封效果,提高分级精度。产品80um筛余由18%降低到13.5%、 200um筛余由1.6-1.7%降低到1.1-1.2%。

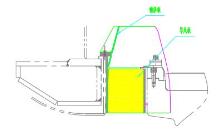

2.3 风环改造

如图4所示,原风环处结构设计不合理,风速低,同时由于上部导风板角度偏小,风速向上分量不足,一部分成品颗粒无法被吹到选粉机进行分选,造成不必要的物料内循环和过粉磨。同时偏低的风速不易控制立磨排渣量,提产困难。改造后采用新型低阻风环,风环圆周方向设置多个倾斜板,可以在较低风速下有效控制外排。上部导风板角度大,向上风速分量高,风环风提升能力强,可以有效提升磨盘甩出料中的成品颗粒,有效降低磨内循环量,减少过粉磨,提高磨机产量,同时还可以降低磨机震动。

改造前风环示意图 改造后风环示意图

图4 风环改造前后结构示意图

3 技改效果

3.1 改造后磨机问题解决情况

(1)使用新型的低阻性转子叶片、预分离静叶片与新设计的喷口环后,由于选粉效率的提高,磨内压差降低224PA,循环量降低43.4%,循环提升机电流下降43A,磨内循环物料减少,振动值降低46%,生料提产约10.3%,并有效解决磨盘刮料板的磨损问题。

(2)使用新设计的选粉机壳体后,内风向通顺平滑,风速逐级递增,减少了风速变化带来的压损,避免形成“粉团”,磨机稳定运行,有效解决了塌料问题。

(3)迷宫密封改造后,提高了分级精度。产品80um筛余由18%降低到13.5%、 200um筛余由1.6-1.7%降低到1.1-1.2%,有效解决了跑粗问题。

具体运行参数如表1所示:

表1:运行参数指标对比表

|

时间 |

入磨负压(Pa) |

出磨负压(Pa) |

入库提升机电流(A) |

磨内压差(Pa) |

磨机振动(um) |

张紧压力(Mpa) |

循环提升机电流(A) |

循环风机 |

|

|

电流(A) |

转速(rpm) |

||||||||

|

改造前平均 |

-1193 |

-8488 |

195.1 |

7283 |

41 |

6.48 |

99 |

389 |

791 |

|

改造后平均 |

-1430 |

-7758 |

212.3 |

7059 |

22 |

6.46 |

57 |

379 |

775 |

|

差值 |

-237 |

730 |

17.2 |

-224 |

-19 |

-0.02 |

-43 |

-10 |

-16 |

3.2 改造前后生产运行指标情况

改造后,生料立磨产量由435.5t/h增加到480.36t/h,提产约10.3%。生料200μm筛余由1.6-1.7%降低到1.1-1.2%。工序电耗由14.24 kWh/t降低到12.71 kWh/t,降低1.53 kWh/t。生产运行指标对比情况如表2所示:

表2:生产运行指标对比表

|

|

台时 |

工序电耗 (主电机+循环风机) |

筛余 |

|

|

(t/h) |

(KWh/t) |

0.08mm(%) |

0.2mm(%) |

|

|

改造前 (2020年平均) |

435.50 |

14.24 |

18.2 |

1.6~1.7 |

|

改造后 (2021年平均) |

480.36 |

12.71 |

13.5 |

1.1~1.2 |

|

提升幅度 |

+44.86 |

-1.53 |

-4.7 |

-0.5 |

3.3 经济效益

(1)2021年全年实际熟料产量283.4万吨,生料料耗按1.57测算,工序电耗降低1.53 kWh/t,年节约电量680.76万KWh;按照2021年电价0.58元/KWh测算,年节约电费394.84万元。

(2)生料均化库一直保持高库位运行,不仅满足了烧成系统的需求,也可进行停机避峰,降低电费。

(3)改造后,生料200μm筛余大幅下降,有效改善了生料粉的易烧性,提高熟料质量,降低煤耗。

(4)改造后,磨内压差降低224Pa,外排量降低43.4%,磨内循环物料减少,振动值降低,磨机运行平稳,设备维修率降低,减少了维护成本。

四 结论

平阴山水水泥有限公司UM50.4原料立磨采用新型高效低阻选粉机改造技术,粗颗粒静态预分离技术、优化磨内流场技术以及磨辊粉磨效率提高技术,改造效果明显,台时产量提高10.3%,系统电耗下降1.53kWh/t。改造方案充分保留原有可用结构,改造成本低。系统改造后,年节约电费394.84万元。本次为全国首台宇部公司生料立磨选粉机提产降耗改造,为其它同类型立磨使用厂家提供了技术改造的参考。